選択はんだ付けシステム-C

- モデル

- System-C

プロパティ

- 寸法(L×W×H)

- 2700x1735x1415(mm)

- コンベヤーの高さ

- 900±20(mm)

- PCBサイズ

- L330 * W250 / L400 * W350(mm)

- 窒素消費量

- 1.5-2m³/ h / potx1

評価

製品の説明

仕様:

| 型 | CPS 4/25 Oneモジュール | CPS 4/35 2つのモジュール | |

| 設備パラメータ | 寸法(L×W×H) | 2700x1735x1415(mm) | |

| 輸送パラメータ | PCBサイズ | L330 * W250(mm) | L400 * W350(mm) |

| コンベヤーの高さ | 900±20(mm) | ||

| はんだ付けシステム | はんだポット | 電磁ポンプ錫はんだポット | |

| すずの量 | 0.5KG /ポット/週x2 | 0.5KG /ポット/週x4 | |

| 窒素消費量 | 1.5-2m³/ h /ポットx1 | ||

| 錫ストーブの数 | シングルポット | ||

前書き:

ドイツから輸入されたスプレーヘッドは、絶対に正確で、

最小面積でさえも明確なフラックス堆積。フラックスは

はんだ接合部のみに適用されるため、濡れ性領域は3

mm。イオン汚染が最小限に抑えられ、フラックス消費が

減少。

機械の特徴:

従来のモードと比較して90%のフラックスを節約。

ぬれ性領域は3mmにまで小さくすることができ、イオン汚染の影響を最小限に抑えながら、ボードをクリーニングしません。

2軸サーボモーター制御、高い位置決め精度。

最小イオン汚染。

| フラックスモジュール | |

| 磁束モジュールx軸距離(最大) | 510mm |

| フラックスモジュールのy軸距離(最大) | 450mm |

| 最大ノズル速度 | 7m /分 |

| フラックス含有量 | 2 L |

| フラックスタイプ | RO、RE、OR、およびIEC 61190-1-1に準拠したL0、L1、M0の有効な標準 |

| フラックス有効レベル | L0、L1、M0 |

| ノズル | 130μm、代替直径 |

| スプレー圧 | 0.5〜1.0 bar |

| スプレー幅 | 2〜8 mm(スプレーノズル130μmを使用) |

| スプレー速度 | 20 mm / s |

| 位置決め速度 | 400 mm / s |

| 位置決め精度 | ±0.2 mm |

| フラックスシステム | サーボドライブ付き2軸 |

前書き:

現在の選択的はんだ付けプロセス、特に鉛フリーはんだ付けプロセス

多層基板または高質量コンポーネントでは、予熱容量を増やす必要があります。

下部に短波IRヒーター、上部に熱風対流予熱、

予熱を均一にします。

機械の特徴:

1、セグメント化されたモジュール式レイアウト、より柔軟に予熱。

2、下部の下部短波IR予熱により、効率が向上します。

3、上部の熱風対流予熱、より均一に予熱(オプション)。

仕様:

| 予熱モジュール | |

| トップヒーターパワー | 4KW |

| トップヒーター電圧 | 220V |

| ボトムヒーターパワー | 4.8KW |

| ボトムヒーター電圧 | 220V |

| CDA圧力 | 0.5-0.7MPa |

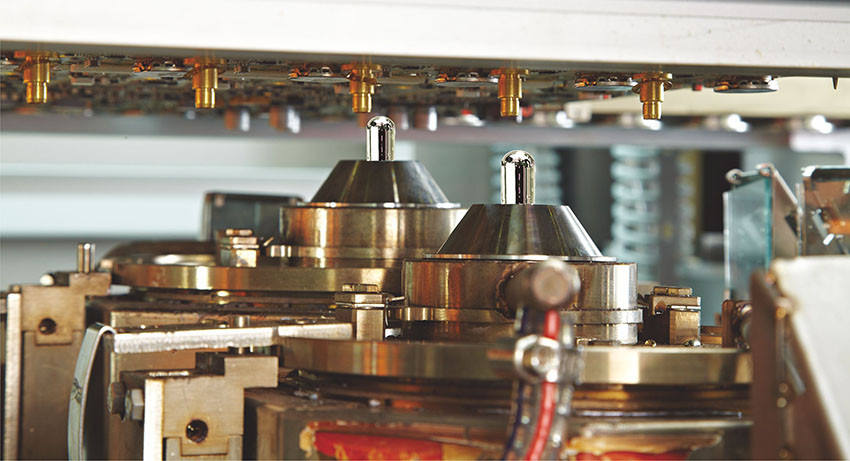

誘導ポンプを使用する利点:

1,3軸サーボドライブ、高い制御精度。

2、最小ノズル径は3mmで、異なるスルーホール部品に応じてポイントまたはトラックはんだ付けが可能です。

3、最大はんだ波の高さは5mmで、制御可能なはんだ付けの上昇率が大幅に増加しました。

4、デュアルポットオプション、最高の柔軟性。

5、窒素保護、わずかな量のドロス。

6、ポットの温度は継続的に監視されます。

7、利用可能な波高監視。

8、はんだレベル監視可能。

9、機械的な動きや摩耗はありません。

仕様:

| はんだ付けモジュール | |

| はんだノズルの位置 | 中間 |

| はんだの内容 | 13キロ |

| 最大はんだ付け温度 | 350°C |

| 最小はんだノズルの内径 | 3 mm、外径4.5 mm |

| 最大はんだ波高 | 5mm |

| はんだ付け速度X、Y軸 | 10 mm /秒 |

| 位置決め速度X、Y軸 | 200 mm /秒 |

| 位置決め速度Z軸 | 100 mm / s |

| 位置決め精度 | ±0.15 mm |

| 最大はんだ距離(x軸) | 510mm |

| 最大はんだ距離(y軸) | 460mm |

| Z軸の最大距離 | 58mm |

| 最大ポット移動速度 | 5.8m /分 |

| 制御システム | サーボドライブ付き3軸 |

はんだ付けモジュール